Tag 2, Teil 1 - 09. Mai 2023

OMV Raffinerie Schwechat - Technologisches Risikomanagement

Erstellt von Patrick Burghoff & Niklas Karazman

Die österreichische Mineralöl-Verarbeitungsgesellschaft (OMV) betreibt drei Raffinerien in Europa. Am zweiten Tag unserer OeRISK-Exkursion besuchten wir die Raffinerie in Schwechat.

Wir starteten mit einem kurzen Vortrag über die Raffinerie Schwechat. Hierin wurde auch grob der Verarbeitungsprozess der OMV-Raffinerie skizziert. Dieser besteht aus den vier Kernabläufen: Destillation, Entschwefelung, Veredelung und Cracken sowie das Mischen der Endprodukte.

© OMV

Die Raffinerie kann energieautark arbeiten, da sie als Nebenprodukt Wärme produziert, aus der Strom und Fernwärme gewonnen werden. Eine Besonderheit dieses Standortes ist eine direkte Kerosin-Pipeline, die den Flugzeug-Kraftstoff von der Raffinerie zu unserem gestrigen Ziel dem Flughafen Wien transportiert. Es werden ca. 2000 t pro Tag geliefert.

Danach startete eine Rundfahrt mit dem Bus über die Anlage und der Schichtleiter erklärte uns die Grundzüge der Anlage. Unter anderem sahen wir die Anlieferstelle des Rohöls aus der Adria Wien Pipeline, die in Triest beginnt. Die Anlage hat eine sehr fortschrittliche SNOx Entschwefelungsanlage, die dafür sorgt, dass zum Beispiel der Schwefelgehalt von Flugbenzin Jet A1 bei lediglich 15 ppm liegt. In anderen europäischen Raffinerien werden nur 150-200 ppm erreicht.

Alle Prozessanlagen werden über die Zentralmesswarte gesteuert, diese ist für den Katastrophenfall mit starken Betonwänden explosionsgeschützt und es herrscht ein Überdruck-System um Kontamination zu vermeiden. Laut dem Schichtleiter findet der Verbrauch von Wasser und die Verarbeitung von Rohöl im Verhältnis von nahezu 1:1 statt. Die Verarbeitungsleistung an Rohöl kann bis zu 25.000 t pro Tag betragen.

© OMV

Nach Ende der Rundfahrt folgte ein Vortrag des Notfall-Managers. Die Werk-Einsatzleitung setzt sich aus einer typischen SKKM-Stabsstruktur zusammen. Der Betrieb der gesamten Raffinerie wird durch ein proaktives Sicherheitsmanagement begleitet, das ständig an die Veränderungen an der Anlage angepasst wird. Es gibt sehr viele Notfallpläne, die dann auch mit entsprechenden Maßnahmenplänen hinterlegt sind.

Aufgrund behördlicher Vorlagen finden regelmäßig Übungen statt, z.B. jährlich Stabs-Planspiele sowie Vollübungen. Die Mitarbeiter der Betriebsfeuerwehr müssen zudem alle vier Jahre ihr Können auf der Chemiebrand-Übungsanlage in Rotterdam unter Realbedingungen auffrischen.

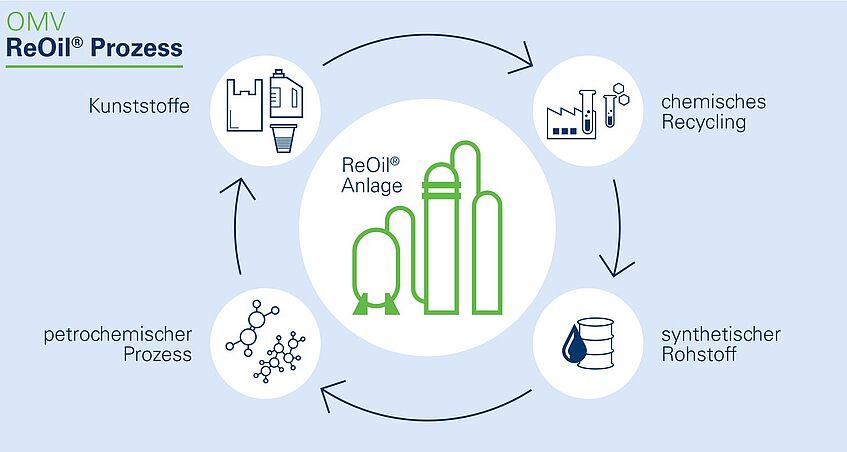

© OMV

Dieser Kunstoffrecycling Prozess wird gerade als Anlage für einen Testbetrieb mit 2000 kg/h Verarbeitungsleistung aufgebaut. Die Raffinerie stellt sich mit neuen Anlagen für die Zukunft auf, so soll zum Beispiel in einer geplanten Anlage Wasserstoff aus den Produktionsprozessen für die Energiegewinnung verarbeitet werden. Auch die Herstellung von e-Fuels und die Verarbeitung von Bioöl zur Dieselherstellung sind kurzfristig geplant.